- Барабанна гальмівна система – переваги, недоліки, будова.

- Рекомендації щодо догляду за гальмівними колодками та барабанами.

- Як підібрати колодки до барабанних гальм?

- Як підібрати гальмівні барабани?

- Самостійна заміна барабанних гальмівних колодок.

Барабанні гальма автомобіля, розроблені в кінці XIX століття, більше ста років успішно застосовуються у світовій автомобільній промисловості. Їх затребуваність обумовлена оптимальним поєднанням простої конструкції, надійності та низької собівартості виробництва. Незважаючи на появу більш ефективних дискових гальмівних систем, барабанні гальма не втратили своєї актуальності. В результаті більшість сучасних автомобілів оснащуються комбінованою гальмівною системою: дискові гальма на передній осі і барабанні гальма на задній осі, де вони забезпечують стабільну і довговічну роботу.

Переваги та недоліки барабанних гальмівних систем

Плюси:

- Більш тривалий, до 100 тис. км, термін експлуатації колодок. Досягається він завдяки більшій площі контакту фрикційного матеріалу і закритій конструкції, що не допускає попадання всередину барабана бруду, піску і реагентів;

- Більш низькі експлуатаційні витрати;

- Можливість застосування системи «самопідсилення»;

- Більш легка інтеграція системи стоянкового гальма («ручника»).

Мінуси:

- Ефективність нижча, ніж у дискових;

- Втрата ефективності при високих навантаженнях через слабку вентиляцію (проявляється при інтенсивній їзді і, особливо, на гірських спусках) – закрита конструкція не дозволяє ефективно відводити тепло, а також перешкоджає самоочищенню;

- Вимагають більш трудомісткого процесу обслуговування, контролю і заміни колодок;

- Втрата ефективності після подолання глибоких калюж – відновлюються після водних процедур набагато довше дискових.

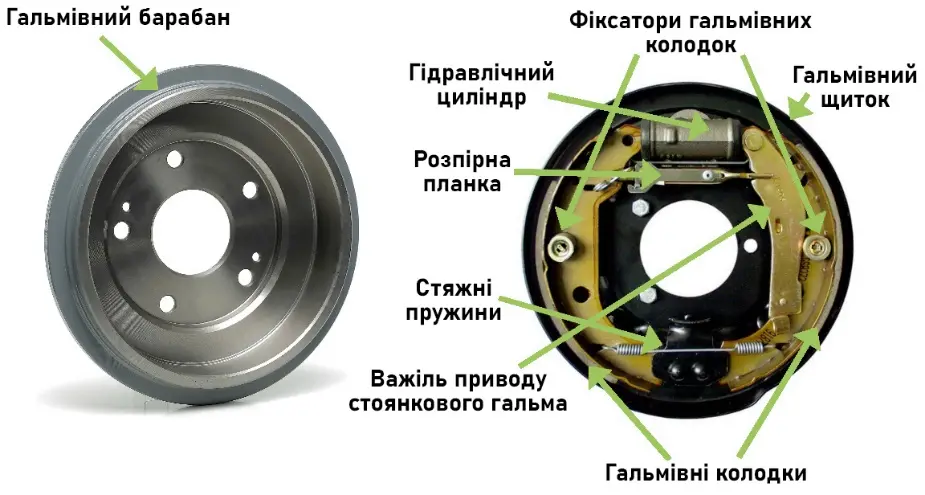

На малюнку показана базова (класична) система барабанного гальмівного механізму. Залежно від конструкції, в ній може змінюватися кількість стяжних пружин і конструкція фіксаторів колодок. Розпірна планка має регулювальний ексцентрик, за допомогою якого подовжується або скорочується розпірний механізм, в автоматичному або ручному режимі. У процесі еволюції з’явилися наступні типи барабанних гальмівних механізмів:

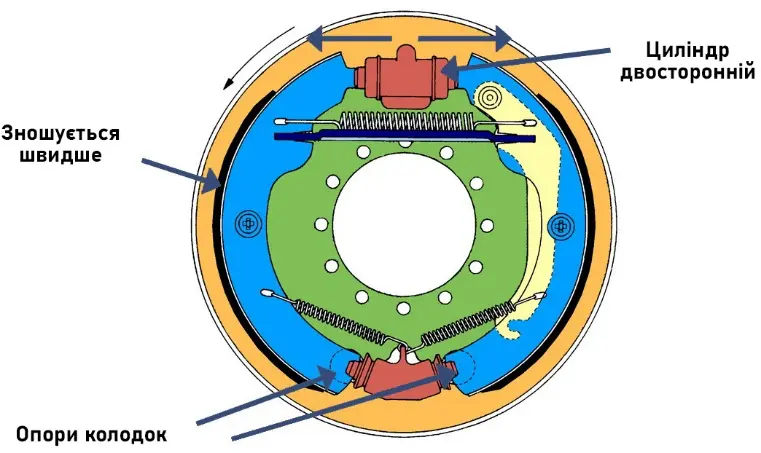

Simplex – з одним розтискним пристроєм (вже знайома нам «класика»). Один циліндр з двома поршнями, що розтискають колодки. Інша назва – з односторонніми опорами. Головний недолік цього типу – нерівномірний знос колодок (передня, по ходу руху, зношується швидше).

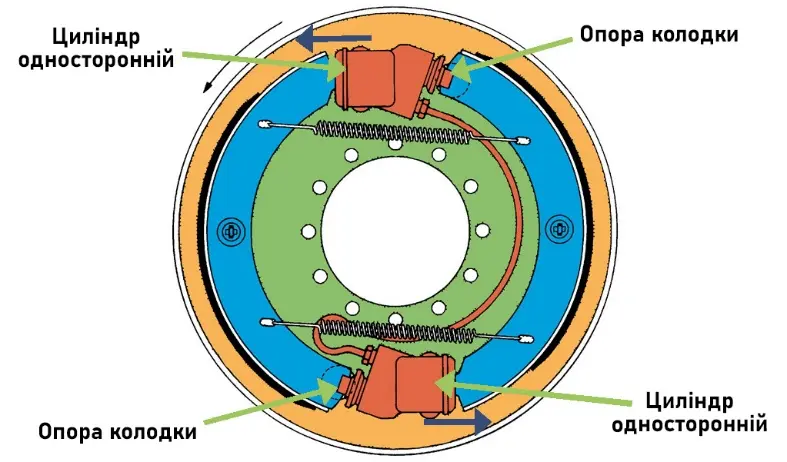

Duplex

з індивідуальним приводом (другий варіант назви – з рознесеними опорами). Має два односторонніх циліндри з поршнями (по одному в кожному), що розтискають колодки (кожен свою). Завдяки такій конструкції було досягнуто більш рівномірного зносу колодок. При русі вперед обидві колодки є первинними і мають самопідсилюючий ефект.

При русі заднім ходом цей ефект відсутній

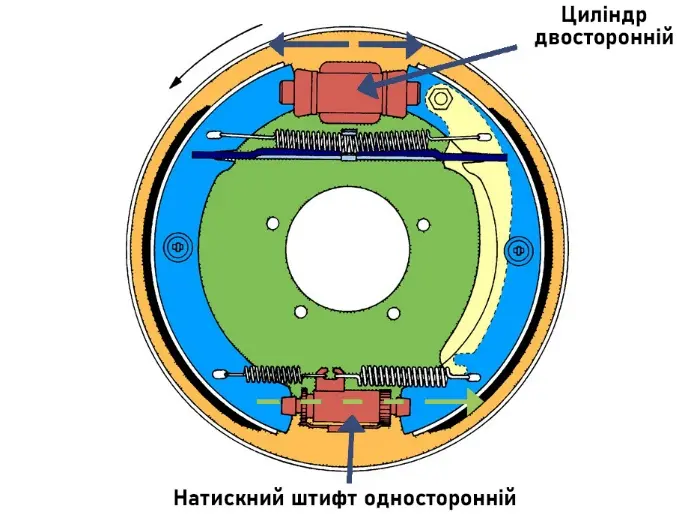

Servo

– з максимальним самопідсиленням. Особливістю цього типу є те, що вільні кінці колодок впираються не в жорстко закріплені опори, а в плаваючий натискний штифт, через який притискна сила первинної колодки передається до вторинної з набагато більшим ефектом самопідсилення, ніж на первинній. Завдяки цьому ефективність системи зростає в рази. Однак, через те, що штифт переміщається тільки в одному напрямку, цей ефект з’являється виключно при русі вперед, при реверсивному русі цей тип працює аналогічно

Simplex, чого цілком вистачає для звичайної експлуатації.

Гальмівні барабанні механізми з жорстко закріпленими кінцями колодок повільно, але впевнено відходять у небуття. Причини – нерівномірний знос (згадували вище) і схильність вторинної (задньої) колодки до самозатримання, що зменшує гальмівну силу. Барабанні гальма більшості сучасних автомобілів включають в свою конструкцію, так звані, ковзні колодки, що дозволяють не тільки вирівняти знос, але і використовувати ефект самопідсилення гальмівної сили.

У процесі експлуатації фрикційні накладки колодок зношуються, що призводить до збільшення зазору між колодками і барабаном, результат – втрата ефективності гальм. Компенсувати цей зазор покликані різні регулювальні механізми. Вони можуть бути механічними (ручними) або саморегулювальними.

На сучасних автомобілях барабанний гальмівний механізм є саморегулювальним, тобто не вимагає періодичного підведення колодок. Однак, і тут увага власників авто з повністю дисковими гальмами (по колу), на стоянковому барабанному гальмі ваших авто, як правило, встановлена саме механічна система регулювання зазору, за допомогою якої і проводиться регулювання «ручника».

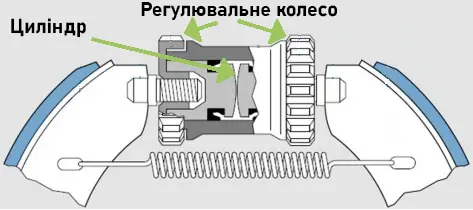

Механічні регулювальні механізми можуть встановлюватися:

На гальмівному циліндрі

На опорах колодок

Автоматичний

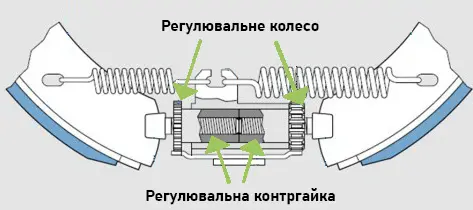

механізм регулювання зазору встановлюється, в більшості випадків, на розпірній планці колодок або на опорному плаваючому штифті (в системах типуDuo-Servo).

Принцип роботи цього механізму аналогічний механічному, тільки підведення регулювального колеса, яке ми робимо вручну, тут виконує скоба-важіль, взаємодіючи зі шліцами колеса, подовжуючи розпірну планку і компенсуючи збільшений зазор між колодками і барабаном.

Залежно від виробника конструкції механізму автоматичного регулювання можуть відрізнятися. Зустрічаються навіть варіанти, наприклад, як у сімействі класичних автомобілів VAG, де взагалі відсутні регулювальні гвинти, колеса і скоби, а компенсація зазору (подовження планки) відбувається за рахунок клинів, вставлених в неї. Під впливом пружини, при збільшенні зазору, клин опускається глибше в проріз распорной планки, заповнюючи своєю більш широкою частиною простір між планкою і колодкою, тим самим зменшуючи виріз і збільшуючи базову довжину распорной планки.

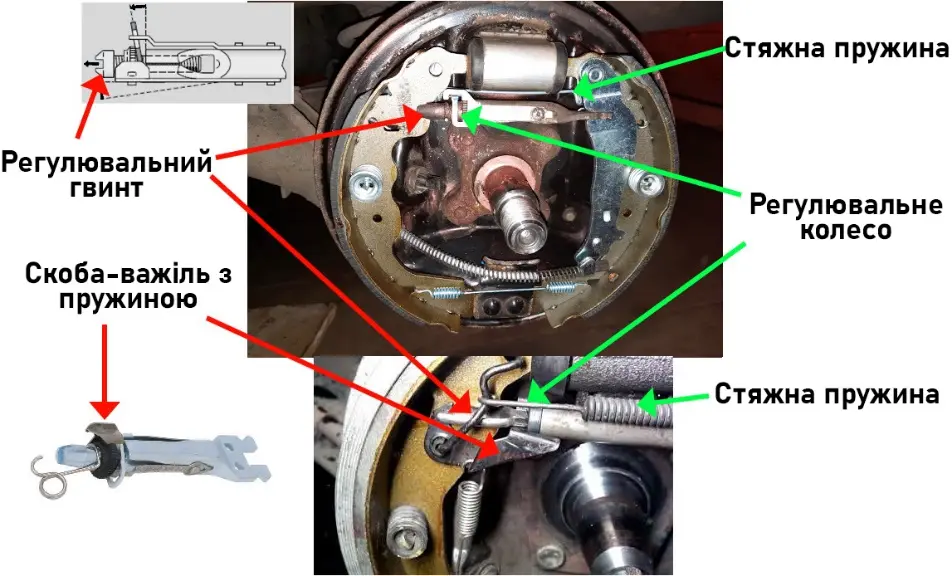

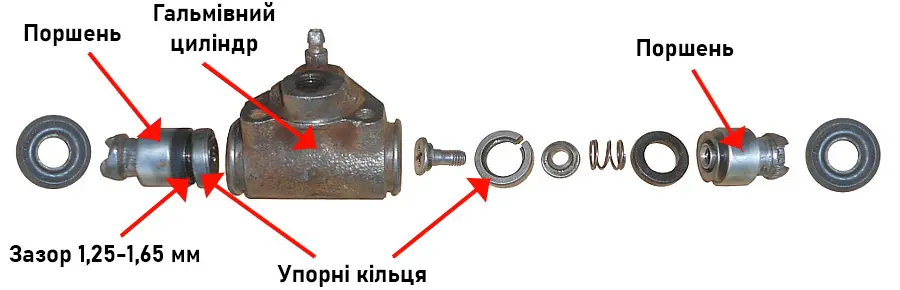

Зустрічаються також і механізми автоматичного регулювання зазору, вбудовані безпосередньо в робочий гальмівний циліндр. Регулювання в цій системі відбувається за рахунок переміщення упорних кілець.

Поки колодки не зношені, упорні кільця залишаються нерухомими, і поршні переміщаються в циліндрі в межах зазору між ними і упорними кільцями. При зносі колодок хід поршнів збільшується і переміщаючись вони підтягують кільця за собою. Упорні кільця фіксуються в новому місці циліндра, далі від початкового положення, тим самим забезпечуючи поршням нову стартову позицію і установку необхідного зазору між колодками і барабаном.

Рекомендації по догляду за гальмівними колодками і барабанами

Барабанні гальма мають закриту невентильовану конструкцію, внаслідок цього, в процесі експлуатації, всередині барабана відбувається накопичення продуктів зносу. При скупченні великої кількості цього «шлаку» знижується ефективність гальм, з’являються неприємні звуки і прискорюється знос колодок. Щоб уникнути цих неприємностей, дотримуйтесь наступних рекомендацій щодо догляду за барабанними гальмами:

- Регулярно проводьте профілактичний візуальний огляд. Фахівці рекомендують робити це кожні 25 000 – 30 000 км;

- Контролюйте знос фрикційних накладок колодок, як мінімум з тією ж періодичністю, а можна і частіше. На багатьох автомобілях для цих цілей передбачені спеціальні оглядові вікна, розташовані на тильній стороні гальмівного щитка, через які ви зможете оцінити ступінь зносу колодки. У разі відсутності цих вікон і для отримання повної картини про стан механізму – зніміть барабан і проведіть візуальний огляд. Нагадаємо: критична товщина фрикційних накладок, при якій потрібна негайна заміна колодок – 1,5-2 мм;

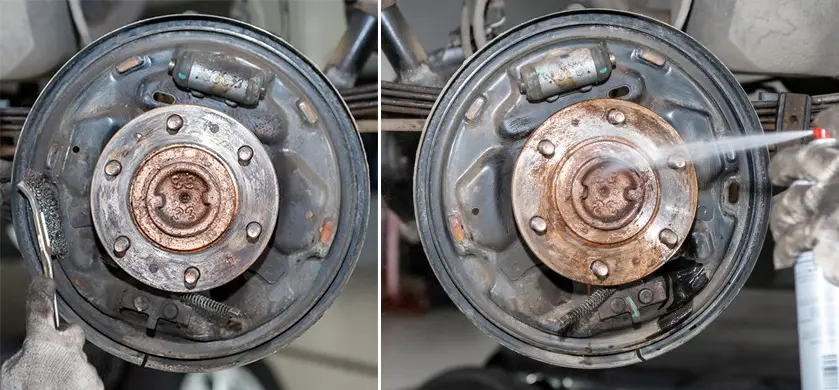

3. Очищення внутрішніх частин

від пилу, бруду та іржі. З причин, описаних вище, цей крок є критично важливим. Для очищення використовуйте металеву щітку або спеціальні насадки на дриль, перетворювач іржі та різні спреї-очисники гальм (для видалення вугільного пилу та бруду). Особливу увагу зверніть на наявність іржі на розпірній планці, механізмі регулювання зазору і на деталях приводу «ручника».

4. Змащення сполучених і рухомих деталей.

Змастіть високотемпературним мастилом точки контакту колодок з гальмівним щитком, точки дотику колодок з опорами, різьблення механізму регулювання зазору і пальці приводу стоянкового гальма. Використовуйте мастила з протизадирним ефектом

5. Оцініть стан пружин і манжет циліндра. Ослаблені пружини зведуть нанівець всі ваші регулювання, а дірява манжета – вирок гальмівному циліндру, з усіма наслідками, що з цього випливають;

6. Зробіть замір внутрішнього діаметра барабана. Допустимий знос становить плюс 1-1,5 мм до номіналу. Як правило, допустимий діаметр барабана вказується на зовнішньому краю (на торці) і маркується написами «Max Dia», «Discard Dia», «Мах» або, що рідше, просто цифрами.

Причинами позапланового огляду та обслуговування є:

- Поява скрипу, хрускоту або інших незвичайних шумів під час гальмування;

- Вібрація або биття на педалі гальма;

- Зниження ефективності гальмування;

- Заїдання гальм або перегрів барабанів;

- Зниження ефективності роботи ручного гальма.

При появі цих симптомів відкладати виявлення та усунення причин, як ви розумієте, собі дорожче.

Як підібрати колодки до барабанних гальм

- Найбільш надійний варіант, як завжди, це інструкція з експлуатації автомобіля або підбір за VIN-кодом (що це таке і як ним користуватися можна ознайомитися тут);

- Через онлайн-каталоги виробників колодок;

- Підбір за зразком.

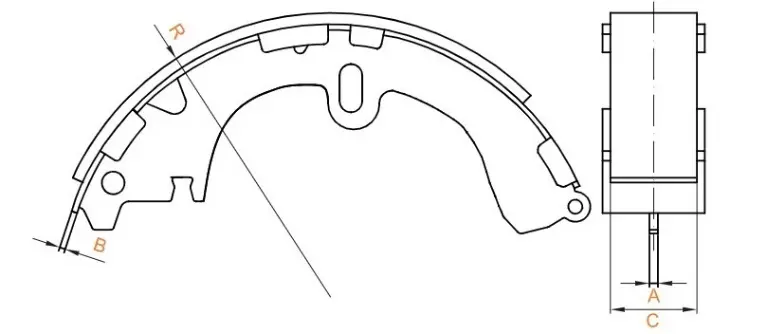

Для останніх двох пунктів вам доведеться озброїтися геометричними параметрами вашого гальмівного механізму:

- Внутрішній діаметр барабана і діаметр колодок (в каталогах часто вказується радіус, тобто діаметр, поділений на 2) повинні відповідати;

- Ширина фрикційної накладки (повинна відповідати робочій ширині барабана);

- Також при підборі «вживу» потрібно звернути увагу на форму каркаса колодки, розташування технологічних отворів, а також на товщину каркаса в місцях «стикування» з поршнями циліндра і опорами.

Технічні характеристики, коефіцієнт тертя, маркування (в тому числі і сертифікати відповідності) гальмівних колодок барабанних гальм аналогічні дисковим. Ми детально розібрали цю тему в попередньому матеріалі. Єдина відмінність – відсутність в лінійці барабанних колодок керамічних фрикційних накладок.

При підборі колодок намагайтеся підібрати колодки того ж виробника, що і у барабана, або ж, щоб фрикційний склад накладок відповідав матеріалу, з якого виготовлений барабан. Це дозволить істотно продовжити термін служби останнього, а також забезпечить найбільшу ефективність роботи гальм.

Як підібрати барабани

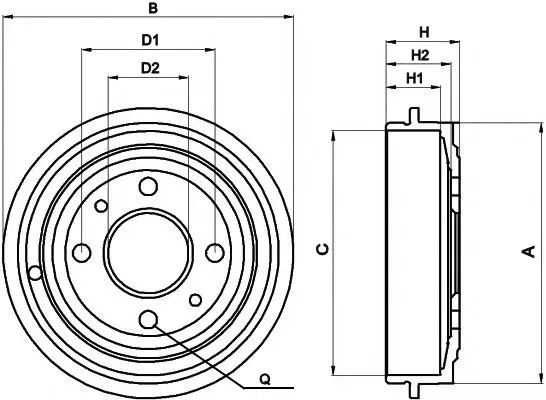

Метод підбору барабанів аналогічний підбору колодок, але геометричних даних більше, і вони мають набагато важливіше значення. Для підбору барабанів вам необхідно знати:

- Внутрішній діаметр барабана (С);

- Зовнішній діаметр барабана (А);

- Зовнішній загальний діаметр (В);

- Внутрішню (робочу) висоту барабана (Н1);

- Висоту барабана (Н2);

- Загальну висоту (Н);

- Кількість кріпильних отворів (Q);

- Діаметр фаски (діаметр розташування кріпильних отворів) (D1);

- Діаметр центрування (діаметр отвору під маточину) (D2).

Заміна барабанів, як правило, поєднується із заміною колодок. Бажано купувати набори від одного виробника.

Самостійна заміна барабанних гальмівних колодок

Процес самостійної заміни барабанних колодок відрізняється від дискових як за трудовитратами, так і за складністю. Але це аж ніяк не означає неможливість.

Для заміни гальмівних колодок вам будуть потрібні:

- Домкрат;

- Опори ремонтні під автомобіль; Противідкатні упори («башмаки»);

- Балонний ключ;

- Викрутка, пасатижі для зняття пружин; Набір головок;

- Молоток; Напилок;

- «Рідкий ключ»;

- Металева щітка;

- Високотемпературне мастило; Мастило мідне або графітове;

- Очищувач гальм;

- «Переноска»;

- Ганчір’я;

- Комплект нових колодок на вісь.

Перед початком робіт ознайомтеся з інструкцією до вашого автомобіля, це дозволить отримати загальне уявлення про процес, а також зверне вашу увагу на можливі нюанси, пов’язані з конструкцією саме вашого гальмівного механізму.

Приступаємо:

- Перевіряємо ручник, він не повинен бути затягнутий, тобто повинен знаходитися у вихідному положенні.

- Послаблюємо гайки (болти) кріплення коліс.

- Вивішуємо вісь, на якій буде замінено колодки, попередньо поставивши противідкати під колеса протилежної осі.

- Підставляємо ремонтні опори під авто.

- Відкручуємо болти кріплення коліс і знімаємо колеса.

- Якщо є можливість, через віконце на тильній стороні щитка або зовнішній барабана, зводимо колодки. Для цього регулювальне колесо потрібно прокручувати викруткою у напрямку знизу-вгору, використовуючи щиток як точку опори.

7. Послаблюємо регулювання ручного гальма.

8.Відкручуємо кріплення барабана. Залежно від конструкції воно може бути різним (гвинти, болти, штифти, гайка тощо).

9. Знімаємо барабан. Для цього просто потягніть його на себе, вздовж осі маточини. На цьому етапі, як правило, чекає перший, дуже неприємний, «сюрприз» – часто барабан «прикипає», і просто зняти його не виходить. Швидше за все, доведеться трохи помучитися:

9.1Очистіть залізною щіткою зону примикання барабана до маточини (по колу) і навколо шпильок;

9.2 Забризкайте ці місця засобом типу «Рідкий ключ» або гальмівною рідиною, і дайте час їй «попрацювати» хвилин 10-15;

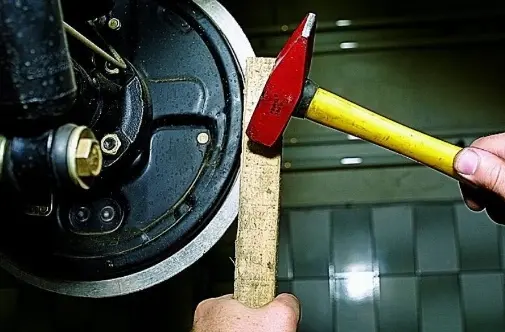

9.3 Після цього обстукайте (без фанатизму) барабан молотком (0,5 кг) із зовнішнього боку в районі шпильок;

9.4 Спробуйте зняти барабан. Не вийшло – озбройтеся дерев’яним бруском і через нього молотком наносьте удари по тильній стороні барабана, періодично провертаючи його. Повинен зійти. Головне – терпіння. Не чекайте результату відразу після перших ударів, особливо якщо він не знімався років 5 і більше;

9.5 Можна скористатися спеціальним знімачем для барабанів. На ринку вони представлені у великій кількості, різних конструкцій. Питання: чи варто витрачатися? Якщо дотримуватися періодичності обслуговування, особливих проблем зі зняттям барабана не виникне;

9.6 Якщо в барабані передбачені різьбові отвори (зазвичай М8 або М10) для демонтажу, це значно спрощує процес зняття – вкручуєте болти і барабан сходить. Тут важливо пам’ятати: якщо барабан сильно прикипів, не намагайтеся зірвати його тільки цими болтами. Дійте за схемою: підтягнули трохи по черзі болти – постукали молотком через брусок по тильній частині – знову підтягнули болти, і так по колу, до досягнення результату.

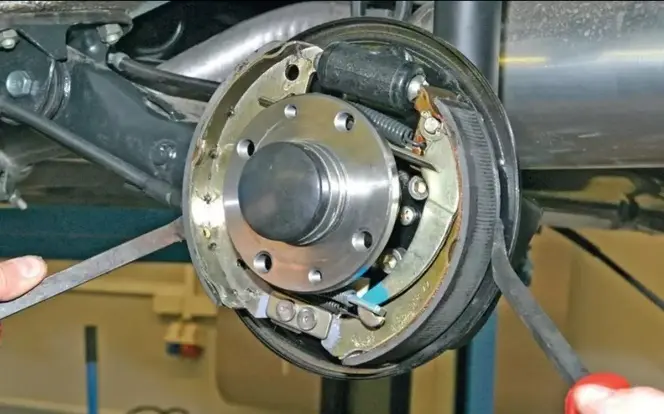

10. Барабан знятий. Якщо ви робите цю операцію вперше або давно її не робили, перед подальшим розбиранням механізму сфотографуйте на телефон положення і установку всіх пружин (як стоять: зовні або всередині, і до яких отворів кріпляться), розташування механізму ручного гальма і його приєднання до троса, а також положення і установку розпірної планки і механізму регулювання зазору. Чим детальніше проведете зйомку – тим краще.

11. Знімаємо верхню стяжну пружину.

12. Знімаємо пружину регулятора зазору (якщо вона є).

13. Знімаємо фіксатори колодок.

14. Знімаємо нижню стяжну пружину.

15. Передня колодка – в руках і вільна, задня – повисла на тросі ручного гальма.

16.Від’єднуємо важіль приводу стоянкового гальма від троса.

17. Повертаємося до пунктів 3,4,5 розділу рекомендацій по догляду. Очищаємо, змащуємо.

18. Встановіть нові колодки і виконайте збірку механізму в зворотному порядку. На що тут потрібно звернути увагу.

18.1 При установці розпірної планки необхідно закрутити шестерню храпового механізму регулювання зазору, тобто повернути механізм у вихідне положення. Ця процедура, як і процес регулювання ручного гальма, зазвичай детально описується в інструкції до автомобіля.

18.2 Колодки продаються як з важелем приводу ручного гальма, так і без нього. Якщо у вас другий варіант, необхідно переставити важіль зі старої колодки на нову.

19. Втискаємо поршні всередину робочого циліндра. Для цього двома монтуваннями, уперши їх в буртик гальмівного щитка, натискаємо на колодки.

20. Зачищаємо від корозії посадковий пояс маточини і змащуємо його тонким шаром графітового або мідного мастила.

21. Встановлюємо і закріплюємо барабан. Попередньо знімаємо напилком буртик, що утворився в результаті зносу, на внутрішній (робочій) поверхні барабана. Якщо барабан не стає (не налазить на колодки) перевірте правильність установки розпірної планки (зверніться до фото).

22. Повторюємо всі операції на другому колесі.

23. Після установки барабанів не поспішайте накидати колеса. Рекомендуємо натиснути на педаль гальма 10-15 разів, щоб автоматичний регулятор зазору встановив необхідну довжину розпірної планки. Операцію проводьте при заведеному двигуні, щоб активувати вакуумний підсилювач.

24. Перевіряємо легкість обертання барабана. Припустимо легке (без підклинювання) зачіпання за колодки.

26. Ставимо колеса, опускаємо машину, проводимо фінальне затягування кріплення коліс.

27. При необхідності проводимо регулювання ручника на 3-4 клацання.

Після закінчення робіт, перевірте роботу гальм на невеликих швидкостях. Пам’ятайте, що колодкам знадобиться якийсь час на припрацювання (притирання).