- Як зрозуміти, що настав час міняти колодки?

- Як підібрати колодки до дискових гальм?

- Самостійна заміна дискових гальмівних колодок

Перш ніж заглибитися в тему підбору колодок для дискових гальм, згадаємо – які взагалі бувають гальмівні колодки і системи.

Гальмівні колодки бувають двох видів:

У свою чергу вони поділяються на:

- Передні колодки

- Задні колодки

- Колодки для ручного гальма (стоянкової гальмівної системи)

Технічний прогрес і автовиробники тасують ці пункти, як картковий шулер колоду. В результаті на виході ми отримуємо цікавий пасьянс – гальмівні системи (ГС) різної конструкції:

- Барабанні (повністю)

- Комбіновані (дискові на передній осі, барабанні на задній)

- Дискові (по колу). У цьому випадку барабанне гальмо, як правило, все одно присутнє на задніх колесах у вигляді стоянкової гальмівної системи.

Застосування на автомобілі тієї чи іншої ТС залежить від безлічі параметрів (маса авто, його швидкісні можливості, умови експлуатації тощо) і визначається виробником автомобіля, який прагне знайти оптимальне співвідношення між ефективністю гальмівної системи і витратами на її виробництво.

Як зрозуміти, що настав час міняти дискові колодки?

Гальмівні колодки є витратним матеріалом, що передбачає їх періодичну заміну в процесі експлуатації. Жорстких термінів заміни колодок, на відміну від інших «витратних матеріалів», не існує, тому що їх сточування залежить від багатьох факторів – стилю водіння, умов експлуатації, якості матеріалу фрикційних накладок тощо. Тому автовласникові необхідно самостійно стежити за станом гальмівних колодок. Не забуваємо, що від цього залежить ваша безпека.

Якщо на вашому автомобілі встановлена система електронного оповіщення про знос колодок або стоять колодки з акустичним попередженням – завдання значно спрощується. У першому варіанті при критичному зносі загоряється сигнальна лампа на щитку приладів, у другому – при гальмуванні ви почуєте моторошно неприємний скрип. В обох випадках – терміново на заміну колодок.

При відсутності цих «помічників», рекомендуємо при сезонній зміні гуми, коли відкривається доступ до гальмівних супортів (відповідно і до колодок), огляньте уважно колодки, а саме товщину накладок. Вона повинна бути не менше 3-4 мм. Намагайтеся розглянути не тільки зовнішні, але і внутрішні колодки. Часто вони зношуються трохи швидше. Даний огляд дасть вам розуміння про необхідність термінової заміни або можливість спрогнозувати приблизний термін заміни, відповідно, заздалегідь підготуватися до цієї процедури.

Як підібрати колодки до дискових гальм?

Отже, вирішено – час міняти гальмівні колодки. Тут же виникає питання правильного підбору.

Розберемо основні моменти цього процесу:

- Відповідність форм і розмірів.

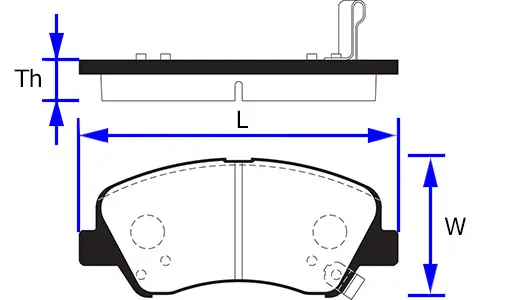

Базовими параметрами для підбору дискових гальмівних колодок є: ширина, висота і товщина, однак, не менш важливим є відповідність форми (виступи, вирізи, радіуси тощо).

Озброюємося VIN-кодом автомобіля і починаємо пошук, або відкриваємо мануал (керівництво з експлуатації) і з’ясовуємо ОЕМ (артикул) наших колодок. Тут увага! Трапляється, що на одну вісь однієї і тієї ж моделі можуть бути рекомендовані два види гальмівних колодок. Вони будуть відрізнятися як за формою, так і за розмірами і, звичайно, не взаємозамінні. Цим грішать багато автовиробників, особливо з Піднебесної (Китай). Така ситуація пов’язана, в першу чергу, з використанням гальмівних механізмів різних конструкцій. Що робити в цій ситуації? Найбільш надійний варіант (особливо якщо ви робите заміну вперше) – зняти зношені колодки з автомобіля і зразком вирушати за новими. У цьому випадку ви гарантовано уникнете процесу підгонки «болгаркою» нових колодок або процедури повернення-обміну товару. На майбутнє – після заміни збережіть по одному зразку використаних передніх і задніх колодок. Цим ви істотно полегшите собі підбір при наступній заміні. На пам’ять не сподівайтеся – всі нюанси так довго утримати в голові не вийде.

Ще один важливий момент – зверніть увагу на сумісність нових колодок з вашими дисками. Часто доводиться чути фразу: «Поставив нові колодки, а вони пищать як різані…». Відбувається це, як правило, з двох причин:

- Невідповідність матеріалу накладок колодок сплаву гальмівного диска. Характеристики дисків і колодок від одного виробника найбільш ефективно підходять один до одного.

- Низька якість колодок.

- Технічні характеристики гальмівних колодок

- На цьому етапі вам необхідно визначитися з типом гальмівних колодок, залежно від складу фрикційного матеріалу:

- Органічні (Non-metallic) – як видно з назви, виготовляються повністю з органічних матеріалів. Такі колодки мають найкоротший термін експлуатації (швидше стираються), не такі ефективні в екстремальних умовах (менш стійкі до високих температур) і, як правило, сильно пилять (що особливо не добре для вентильованих дисків). Однак при цьому м’яко схоплюють, не скриплять і більш дбайливо, в порівнянні з іншими типами, ставляться до дисків. Хороший бюджетний варіант при спокійній міській експлуатації.

- Напівметалеві (Semi-metallic) – найпоширеніший стандарт в сучасних автомобілях. Склад накладок містить до 65% металу (чорного і кольорового). Такі колодки стійкі до високих температур і зношуються повільніше «органіки» (мають більш тривалий термін експлуатації). За рахунок цього вони сильніше зношують гальмівні диски, більш гучні і мають коефіцієнт тертя «на холодну» нижче, ніж у органічних. Підходять для інтенсивної їзди і екстремальних умов.

- Колодки з низьким вмістом металу (Low-Metallic) – досить вдала спроба виробників знайти «золоту середину» між «органікою» і «напівметалом». Містять у складі не більше 30% металів і органічну основу. Всі експлуатаційні характеристики знаходяться приблизно посередині між першими двома типами.

- Керамічні (Ceramic) – найдорожчий тип колодок. Забезпечують найкращі показники при інтенсивній їзді, зношуються менше за інші типи і мають високий коефіцієнт тертя.

- Коефіцієнт тертя – важлива характеристика, на яку варто звернути увагу при підборі колодок. Саме він показує, наскільки ефективно буде працювати колодка при гальмуванні в різних температурних режимах.

Позначається він зазвичай двома латинськими літерами, перша з яких вказує коефіцієнт тертя «на холодну» (при спокійному русі), друга – при номінальній температурі (при активному гальмуванні), коли гальма сильно перегріваються.

Розшифровка відповідності символів коефіцієнту тертя за стандартом SAE J661:

- C — менше 0,15

- D — 0,15 – 0,25

- E — 0,25 – 0,35

- F — 0,35 – 0,45

- G — 0,45 – 0,55

- H — 0,55 – 0,8

Чим вищий цей коефіцієнт, тим ефективніше буде гальмування. Однак, якщо ви не є власником спорт-кара, не варто захоплюватися гонитвою за надто високим коефіцієнтом. Пам’ятайте, що чим він вищий, тим колодка сильніше впливає на диск, простіше кажучи — сточує його набагато швидше. Для стандартних умов цілком достатньо його значення в межах EE і FF, а для більш високих навантажень GG і HH. Якщо ви бачите перед собою колодку, де друга літера вище (наприклад, EG), це означає, що така колодка краще працює в прогрітому стані, а «на холодну» менш ефективна (так звані «спортивні» колодки). Якщо навпаки (припустимо, GE), то така низькотемпературна колодка погано справляється з високими навантаженнями і при розігріві втрачає свою продуктивність, при цьому відмінно працює при спокійній розміреній їзді.

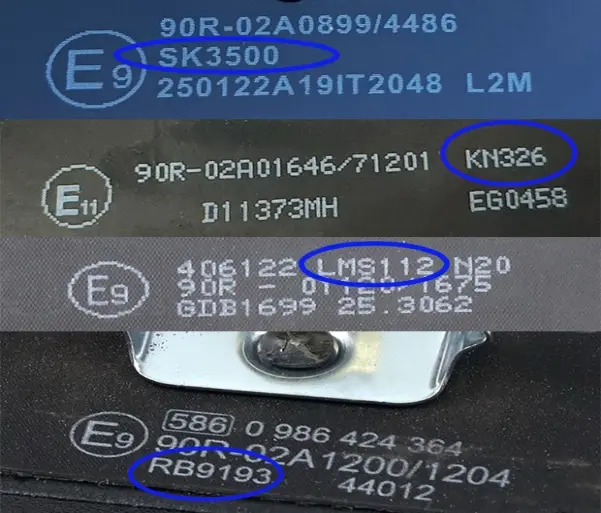

Процес підбору за цією характеристикою – квест ще той. Справа в тому, що виробники не завжди вказують коефіцієнт тертя безпосередньо на колодках і етикетці. Найчастіше вони обмежуються зазначенням маркування складу фрикційної суміші, знайти яке на колодці, серед великої кількості літер і цифр, досить непросто. Ось лише кілька прикладів:

Щоб визначити коефіцієнт тертя, в цьому випадку, доведеться запастися терпінням і заглибитися в каталоги типу Ameca і вже там відшукати відповідний коефіцієнт. Причому, орієнтуватися необхідно на дату оновлення бюлетеня і на дату виробництва колодки, тому що одне і те ж маркування фрикційної суміші, в залежності від року (або навіть місяця) випуску, може мати різні коефіцієнти тертя.

Якщо ви не зовсім впевнені в тому, що зможете самостійно розібратися у всіх цих каталогах і бюлетенях, радимо звернутися до професіоналів-консультантів autodoc.ua.

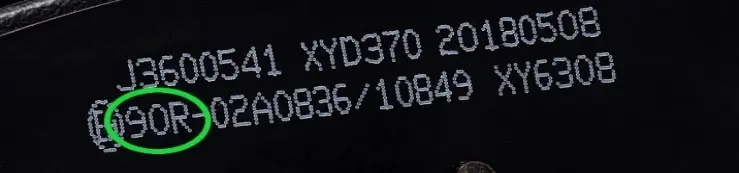

2.3 Маркування 90R (сертифікат відповідності)

Наявність маркування 90R означає, що дані гальмівні колодки отримали схвалення Європейської Економічної Комісії і відповідають єдиному загальноєвропейському стандарту ECE R-90, а це, в свою чергу, гарантує, що вони є точним аналогом оригінальних колодок. Причому, часто за якістю навіть перевершують його.

Відсутність даного маркування, відповідно, означає, що дана продукція не пройшла сертифікацію і не рекомендована, як аналог оригіналу. Безумовно, серед немаркованих колодок трапляються цілком гідні екземпляри, але хто вам зможе поручитися за якість і склад фрикційної суміші, за те, як колодка поведеться в екстремальних умовах і як вона буде впливати на гальмівний диск? Загалом – лотерея. Чи варто в неї грати в такому важливому питанні, як гальма? Навряд чи.

Отже, резюмуємо – для правильного підбору гальмівних колодок необхідно:

- Врахувати рекомендації заводу-виробника автомобіля;

- Перевірити відповідність форм і розмірів конструкції ваших супортів;

- Перевірити сумісність фрикційного складу колодок зі сплавом гальмівного диска;

- Врахувати умови експлуатації (багато траси або гірських серпантинів, часто буксируєте причіп або перевозите вантажі – вибирайте колодки твердіші, з більш високим коефіцієнтом тертя);

- Врахувати свій стиль водіння (ну тут зрозуміло, любите поганяти – вибирайте аналогічно попередньому пункту);

- Перевірити наявність сертифіката відповідності, комплектність і цілісність упаковки.

І головне, слід пам’ятати – ідеальних колодок не існує. Їх підбір – це завжди гра компромісів, тому що їх характеристики, як ви могли переконатися вище, є взаємовиключними. Ваше завдання – знайти для себе ту саму «золоту середину».

Самостійна заміна дискових гальмівних колодок

Відразу зазначимо – процес, сам по собі, не складний і вимагатиме від вас трохи уважності та навичок роботи з інструментами. Виконавши цю процедуру один раз, ви без особливих проблем зможете повторити її в подальшому.

Вам будуть потрібні:

- Домкрат;

- Опори ремонтні під автомобіль;

- Противідкатні упори («башмаки»);

- Балонний ключ;

- Набір головок;

- «Рідкий ключ»;

- Металева щітка;

- Високотемпературне мастило для супортів;

- «Переноска»;

- «Монтування» або велика плоска викрутка;

- Спеціальний інструмент для вдавлювання поршня супорта (з обертанням поршня, якщо потрібно);

- Ганчір’я;

- Комплект нових колодок на вісь;

Приступаємо. Відразу обмовимося – процес заміни гальмівних колодок на різних автомобілях буде відрізнятися в залежності від конструкції супорта. Тому ми представимо якесь узагальнене опис, а вже з нюансами ви можете ознайомитися в мануалі до вашого автомобіля.

- Ослаблюємо гайки (болти) кріплення коліс.

- Вивішуємо вісь, на якій буде замінено колодки, попередньо поставивши противідкати під колеса протилежної осі.

- Підставляємо ремонтні опори під авто. Відкручуємо болти кріплення коліс і знімаємо колесо.

4. Від’єднуємо роз’єм датчика зносу і знімаємо захисні ковпачки з направляючих супорта (якщо все це присутнє в конструкції).

5. Залізною щіткою очищаємо від бруду і іржі супорт і його болти кріплення, після цього збризкуємо болти «рідким ключем».

6. Монтуванням або плоскою викруткою трохи розводимо колодки через щілини в супорті або вдавлюємо поршень в циліндр. Є кілька варіантів:

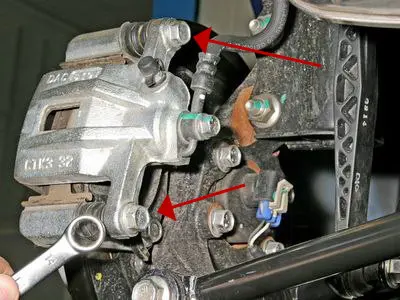

7. Відкручуємо болти кріплення (направляючі) супорта.

8. Знімаємо супорт. Для цього його необхідно потягнути вгору (при необхідності підчепити монтуванням).

9. Підвішуємо супорт за допомогою дроту до стійки амортизатора (щоб не пошкодити гальмівний шланг). Витягуємо старі колодки. Очищаємо посадочні місця під колодки від бруду та іржі.

10. Проводимо візуальний огляд пильовиків, напрямних, протискрипних пластин, а також вимірюємо товщину диска (для визначення необхідності їх заміни). При виявленні ознак старіння гуми (тріщини або розриви) замініть чохли (пильовики) направляючих. Мінімально допустима товщина дисків вказана в інструкції з експлуатації.

11. За допомогою пристосування вдавлюємо поршень максимально в циліндр.

12. Встановлюємо нові колодки. Якщо на них є натискні пружини, перед встановленням супорта розташуйте їх паралельно верхньому краю колодок.

13. Встановлюємо супорт. Змащуємо напрямні, закладаємо трохи мастила в пильовики і закручуємо болти.

14.Далі проводимо збірку в зворотному порядку.

15. Повторюємо процедуру на другому колесі.

Важливо! Після закінчення робіт, перш ніж починати рух, кілька разів натисніть на педаль гальма. Це дозволить поршню зайняти робоче положення, а вам уникнути неприємних моментів, пов’язаних з провалом педалі при першому гальмуванні. Після цього перевірте роботу гальм на невеликих швидкостях. Пам’ятайте, що колодкам знадобиться якийсь час на припрацювання (притирання), тому обережна їзда на перших порах буде зовсім не зайвою.